PI前清洗

PI前清洗的作用就是對(duì)需要印刷的基板進(jìn)行事先的清洗,以保證在印刷時(shí)的良好效果和高的良品率。清洗前的基板上的污染物,主要來(lái)自于ITO膜層、TFT陣列等制備工藝過(guò)程,以及玻璃基板的搬運(yùn)、包裝、運(yùn)輸、存儲(chǔ)過(guò)程。

主要的污染物有塵埃粒子、纖維、礦物油和有機(jī)油脂等油垢、氧化鋁、二氧化硅等無(wú)機(jī)顆粒、制備加工過(guò)程遺留的殘留物、水跡、手指印等。隨著液晶顯示器制備工藝的條件越來(lái)越嚴(yán)格,對(duì)清除玻璃基板的污染物的要求也越來(lái)越苛刻。

清洗玻璃基板的目的,一是為了除去污染物避免其對(duì)液晶顯示器性能造成不良的影響,另一方面也可以起到改善玻璃基板表面性能,增加其與定向工藝中使用的PI材料之間的親和力,使得兩者之間有良好的結(jié)合性,從而保證工藝制作的精度,有利于產(chǎn)品的良率和性能。

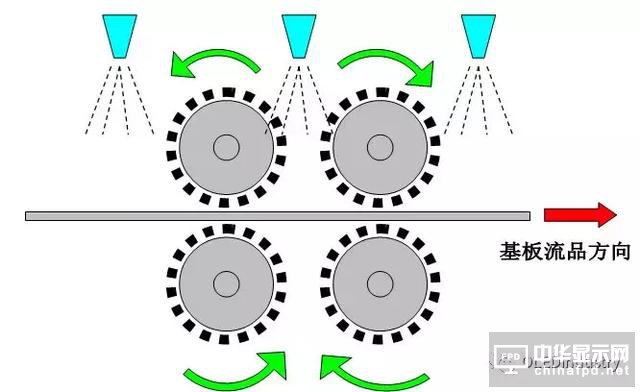

上圖顯示的是通常的PI前清洗設(shè)備的主要構(gòu)成和工藝過(guò)程,每一個(gè)組成部分均有很重要的作用,下文將做分別介紹:

刷洗 ( Roll Brush wash)

刷洗的主要目的是利用刷子與玻璃基板的之間的摩擦作用來(lái)去處污垢。對(duì)于基板玻璃上的大于5μm的無(wú)機(jī)物顆粒的去處效果非常好。一般用柔軟耐磨的尼龍材料來(lái)制作刷洗使用的刷毛,每一根刷毛的直徑一般在0.1mm以下。下圖是刷洗裝置的側(cè)面示意圖:

在刷洗的過(guò)程中我們使用的是水基性的清洗劑,以增加清洗的效果。它一般是堿性的制劑、表面活性劑等成份組成的。

水洗 (water cleaning)

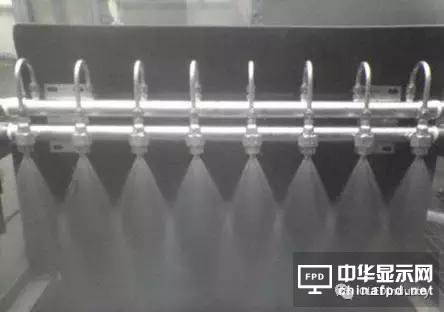

目前水洗過(guò)程中,最重要的清洗過(guò)程是水氣二流體清洗。二流體清洗技術(shù)是將一種高壓氣態(tài)流體(通常使用氮?dú)猓┡c一種液態(tài)流體(通常為DI水)混合后,再通過(guò)一種特殊的噴嘴--超音速?lài)娮欤垢邏簹? 體與清洗液形成的液滴以超過(guò)聲音在空氣中的傳播速度(340 米/秒)的速度噴出,當(dāng)從噴嘴中噴射出的液滴噴射到運(yùn)動(dòng)中的被清洗物體(玻璃基板)上時(shí),附在玻璃基板上的灰塵會(huì)被溶解剝離。此時(shí)清洗液的速度可達(dá)到1000米/秒,在被清洗物體上附著的超微小顆粒在二流體清洗液噴射時(shí)產(chǎn)生的沖擊波作用、被清洗物體表面受到?jīng)_擊時(shí)產(chǎn)生的振動(dòng)作用、液滴沿被清洗物體表面高速?lài)娚溥@三種作用的協(xié)同作用下而被去除。

該清洗方法對(duì)于1μm~3μm的細(xì)微顆粒有著極好的去處能力,并能取得對(duì)粒徑在0.1um的微細(xì)顆粒的去除率達(dá)到80%以上的效果。

針對(duì)傳統(tǒng)的高壓水清洗方式,二流體清洗有其優(yōu)勢(shì)。下表列出了二者的差異點(diǎn):

二流體清洗技術(shù)不僅具有清除微細(xì)粒子效果好的優(yōu)點(diǎn),而且比一般的DI水噴射清洗用水少得多。一般取得相似的清洗效果只需1/2 ~1/10的DI水。由于DI水較昂貴,又在清洗成本中占有很大的分量,所以采用這項(xiàng)節(jié)水的清洗技術(shù)可使清洗成本大大降低。

紅外線干燥(IR OVEN)

IR Oven的作用很簡(jiǎn)單但也非常重要和關(guān)鍵,目的就是為了將經(jīng)過(guò)水洗的基板玻璃完全干燥,避免水汽對(duì)后續(xù)工藝的影響。

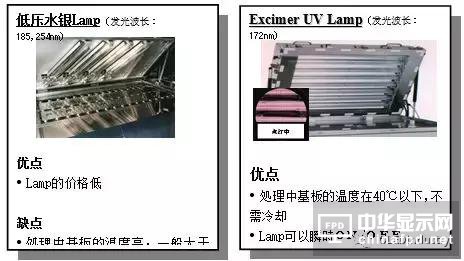

紫外線照射(Excimer UV)

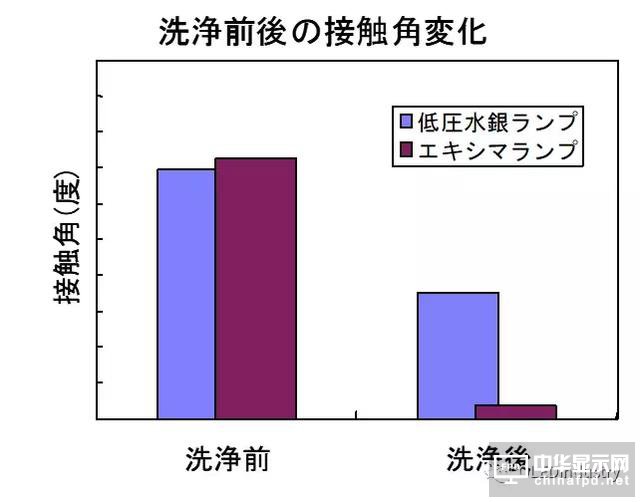

紫外線照射清洗的原理是利用UV燈,在工作時(shí)發(fā)出的短波紫外線進(jìn)行清洗。紫外線是具有較高的能量,而且波長(zhǎng)越短的紫外線能量越高。當(dāng)紫外線照射到污垢上時(shí),污垢分子吸收光能會(huì)處于高能量的激發(fā)狀態(tài)并可能發(fā)生分子內(nèi)的化學(xué)鍵斷裂而分解。同時(shí)紫外線會(huì)使得基板表面的接觸角大大降低,這會(huì)有利于PI的印刷。

下圖是Excimer UV與高壓汞燈的比較:

冷卻(cooling)

雖然經(jīng)過(guò)E-UV的玻璃基板的溫度通常在40℃左右,但是對(duì)于PI的印刷仍然是不利的,故仍然需要冷卻工藝。經(jīng)過(guò)冷卻工藝的處理,基板溫度下降到一個(gè)合適的溫度即可。

冷卻工藝較為簡(jiǎn)單,主要是利用CDA或者氮?dú)膺M(jìn)行風(fēng)冷。雖然簡(jiǎn)單,但是對(duì)于CDA或者氮?dú)狻⒁约霸O(shè)備本身仍然有著較高的要求,因?yàn)榇藭r(shí)的基板已經(jīng)完成清洗,冷卻工藝不可以造成二次污染。所以對(duì)于CDA或者氮?dú)夂驮O(shè)備的潔凈度要求很高,通常設(shè)備內(nèi)部的潔凈度要求要達(dá)到10級(jí)。

清洗設(shè)備構(gòu)成

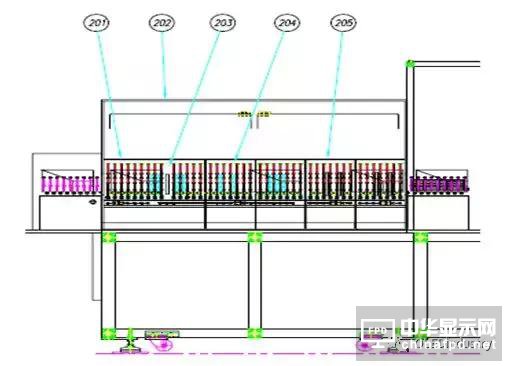

清洗機(jī)主體部分主要由:傳送滾軸, 研磨帶部分,高壓噴淋部分, 最終噴淋部分,風(fēng)刀等單元組成(如圖)

201 驅(qū)動(dòng)單元 202 漂洗單元 203 研磨帶清潔單元

204 高壓噴淋部分 和最終噴淋部分 205 風(fēng)刀

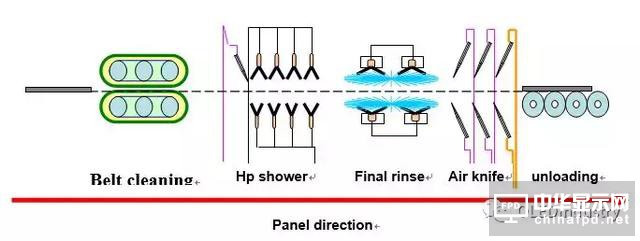

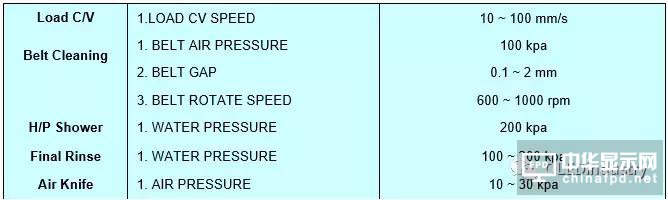

工藝流程

主要性能指標(biāo)

獨(dú)立清洗、貼片設(shè)備

產(chǎn)品小于3英寸,使用Dipping方式清洗、獨(dú)立偏光片貼附設(shè)備完成生產(chǎn)。本清洗機(jī)是用來(lái)清洗產(chǎn)品表面,去除表面雜質(zhì)并烘干,為后續(xù)貼片工序做好準(zhǔn)備。

先利用洗劑、DIW加上超聲震蕩,使表面雜質(zhì)脫落融入洗劑,再利用DIW加超聲震蕩、熱烘去除表面殘留的洗劑、水份等,達(dá)到清洗目的。

清洗設(shè)備構(gòu)成和主要性能指標(biāo)

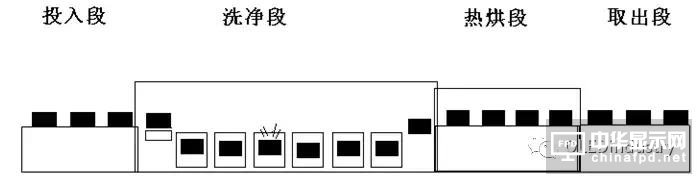

清洗設(shè)備構(gòu)成如下:

投入段 => 洗凈段 => 熱烘段 => 取出段

清洗機(jī)構(gòu)成圖

投入段:

2-3個(gè)承載位置,傳感器感知工裝籃有無(wú),采用氣缸升降移載方式投入,作動(dòng):Z向氣缸上升 → X向氣缸右移 → Z向氣缸下降 → X向氣缸退回原點(diǎn) → 依循此方式將工裝籃投入到洗凈承載座上.注:本機(jī)構(gòu)設(shè)有程序保護(hù)功能及SENSOR檢知。

洗凈段:

主要構(gòu)成;承載位1個(gè),洗劑槽2個(gè),噴淋槽1個(gè),洗凈槽2個(gè),慢提拉槽1個(gè)。

承載位:1個(gè),工裝籃移入承載位置之后,立刻送入后段洗劑槽。#p#分頁(yè)標(biāo)題#e#

洗劑槽:2個(gè),使用洗劑(人工添加)+純水,配超聲震蕩加強(qiáng)清洗效果,超聲強(qiáng)度最大1800W,頻率40/80kHz雙頻選擇,洗劑槽溫度設(shè)置在40-50度。

噴淋槽:1個(gè),噴淋純水,純水來(lái)自后段洗凈槽,噴淋時(shí)需要左右往復(fù)移動(dòng)以增強(qiáng)噴淋效果,溫度在40-50度。

洗凈槽:2個(gè),純水,配超聲震蕩加強(qiáng)清洗效果,超聲強(qiáng)度最大1800W,頻率40/80kHz雙頻選擇,洗劑槽溫度設(shè)置在50-70度。

慢提拉槽:1個(gè),工裝籃內(nèi)玻璃基板自純水中緩慢上升利用水的表面張力將附著水珠引下,以降低含水量而加速水份蒸發(fā)。

熱烘段:

熱烘段構(gòu)成:熱烘承載位置1個(gè),熱烘工位2-4個(gè)。

洗凈后的工裝籃移至熱烘承載位置,設(shè)備自動(dòng)將其移入熱烘工位,進(jìn)行熱烘處理,利用熱風(fēng)循環(huán)達(dá)到烘干水份的效果,處理溫度可設(shè)置,一般在70度左右。采用氣缸升降移載方式移動(dòng)。

取出段:同投入段。

清洗主要工藝參數(shù)和工藝質(zhì)量評(píng)價(jià)

主要工藝參數(shù)有:

節(jié)拍時(shí)間:通常360秒,可以根據(jù)實(shí)際生產(chǎn)需要調(diào)節(jié)。

超聲強(qiáng)度:最大1800W,雙頻設(shè)置,根據(jù)實(shí)際生產(chǎn)效果調(diào)節(jié)選擇最佳的組合。

清洗溫度:洗劑槽溫度設(shè)置在40~50度;洗凈槽溫度設(shè)置在50~70度;慢提拉槽在75度左右;熱烘處理溫度70度左右。生產(chǎn)中會(huì)根據(jù)實(shí)際清洗狀況作調(diào)整。

工藝質(zhì)量評(píng)價(jià):

洗出后產(chǎn)品表面潔凈無(wú)顆粒而且完全干燥。如果清洗不完全,需要調(diào)整清洗機(jī)的清洗條件,或者返工處理。

清洗過(guò)程中需要監(jiān)控清洗劑槽的PH值,限制在一定的范圍內(nèi),否則會(huì)對(duì)產(chǎn)品的質(zhì)量有嚴(yán)重的影響。

切割工序

切割工序的目的

液晶面板生產(chǎn)過(guò)程中,會(huì)在母板上形成很多液晶盒,切割工藝的目的是將貼合固化好的玻璃基板組,分離成具有最終所需要的尺寸的單個(gè)液晶盒。

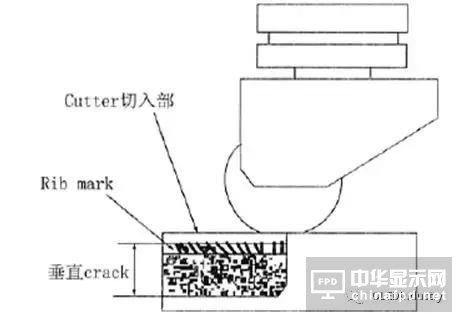

切割工藝的基本原理

利用高滲透刀輪以一定的壓力和速度切割玻璃基板,高滲透刀輪進(jìn)入玻璃后使玻璃產(chǎn)生裂紋,開(kāi)始部位由于玻璃壓縮力的作用產(chǎn)生肋狀裂紋(Rib Mark),然后在玻璃內(nèi)部張力作用下裂紋向下延伸產(chǎn)生平直的垂直裂紋(Median Crack)和水平裂紋(Lateral Crack),垂直裂紋生長(zhǎng)到基板厚度的80%~90%,使玻璃斷裂。

切割工藝的設(shè)備構(gòu)成和主要性能指標(biāo)

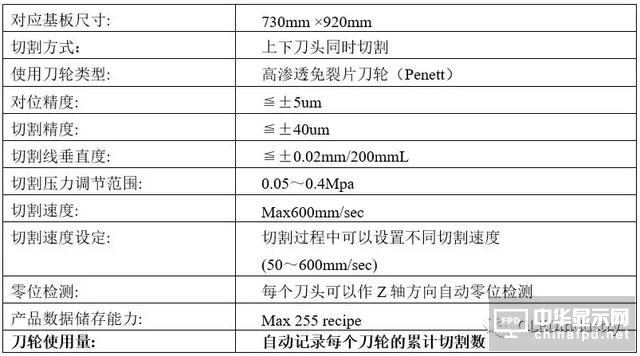

MDI MPL1300LC In-line切割機(jī)

該設(shè)備主要用于4.5代液晶顯示面板(730×920mm)的快速高精度切割,把基板切割成四分之一或六分之一面板。設(shè)備通過(guò)機(jī)械臂實(shí)現(xiàn)自動(dòng)上料,并通過(guò)標(biāo)記自動(dòng)對(duì)位,節(jié)距信息輸入及刀頭條件的程序化設(shè)定,實(shí)現(xiàn)自動(dòng)操作能力。

該設(shè)備主要由Robot Loader,MSB1部分,旋轉(zhuǎn)平臺(tái),MSB2部分,上下刀頭切割機(jī)構(gòu),輸出傳送帶等構(gòu)成。

MPL1300LC主要性能指標(biāo):

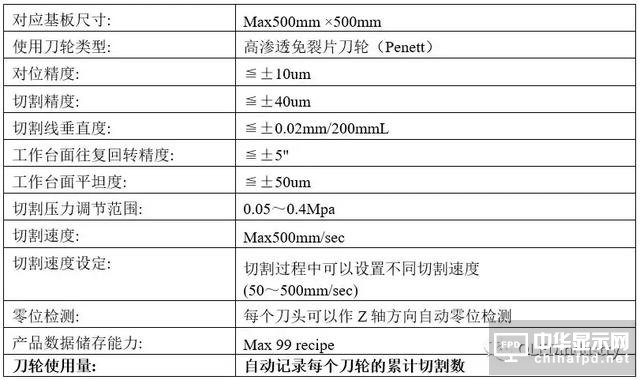

MDI MM500多刀頭切割機(jī)

該設(shè)備主要用于In-line切割機(jī)切割后的四分之一或六分之一液晶顯示面板的快速高精度切割,把面板切割成10英寸以下的單片玻璃。設(shè)備由人工上下料及翻轉(zhuǎn),通過(guò)標(biāo)記自動(dòng)對(duì)位,刀頭節(jié)距信息輸入及刀頭條件的程序化設(shè)定,實(shí)現(xiàn)自動(dòng)對(duì)位切割。

該設(shè)備主要由自動(dòng)對(duì)位裝置,多刀頭切割系統(tǒng),90度回轉(zhuǎn)平臺(tái),控制單元,防靜電裝置,安全防護(hù)光柵等構(gòu)。

MM500 主要性能指標(biāo):

關(guān)注我們

公眾號(hào):china_tp

微信名稱(chēng):亞威資訊

顯示行業(yè)頂級(jí)新媒體

掃一掃即可關(guān)注我們